社会の安心・安全を守るために、私たちは日々、現場で、オフィスで、そして地域の中で、

変化を恐れず前に進んでいます。それは、より良い未来のために、今できることをやりきる姿勢。

時に新しいルールを生み出し、時に業界の常識を更新しながら。社内の壁も、社外との垣根も越えて、

本気で「今」を超えようとしている私たちの取り組みを、ここに紹介します。

-

Case 01

国内初の商品開発で、

住宅火災対策の未来に貢献#国内初事例#製品開発#法規対応

国内初の商品開発で、住宅火災対策の未来に貢献

Assignment

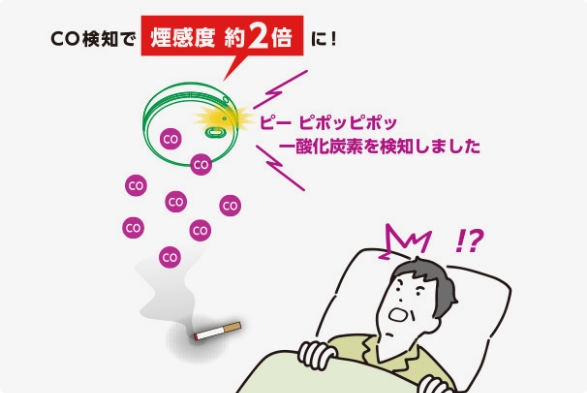

命を守るには、さらに早い

火災感知が必要だった消防白書によると、建物火災による死者の9割以上は住宅火災で発生しており、その多くが一酸化炭素(CO)中毒や窒息、火傷などによる逃げ遅れです。早期の対処や避難をおこなうためにも、より早く火災を感知できる技術が求められていました。しかし、くすぶった火災の初期に発生するCOに着目した、火災感知にCO検知を補助的に利用する機能は国内規格に規定がなく、製品化には法の壁がありました。

特例認定を取得し、CO検知による新製品を実現NOHMI’s

Answer能美防災は、COを検知すると自動で煙感度を切り替えてより早く火災を感知できる無線式連動型住宅用火災警報器を開発。国内では規格で規定されていないため、実証データなどをもとに国の特例認定を取得しました。感知性能のみならず省電力・無線性能・デザイン性などを設計。また有毒性ガスであるCOに関する知見もゼロから積み上げて生産設備や検査設備に至るまで安全性にも妥協せず形にしました。規定がないからできないではなく、「守るべき命があるからやる」その想いが、前例のない技術を現実に変えました。

Results!

無線式連動型住宅用火災警報器(CO反応式)の商品化は業界で初。法制度を超えて「命を守る技術」を実現したこの挑戦は、能美防災の開発力と社会的使命を体現する象徴的な取り組みの一つです。

-

Case 02

ソーラーカーポートで、

地域と地球を守る#官民連携#再生可能エネルギー#サステナビリティ

ソーラーカーポートで、地域と地球を守る

Assignment

工場から、

サステナブルな未来へ気候変動や環境問題への対応が企業にも求められる中、メヌマ工場では中長期ビジョン「サステナビリティ強化」に貢献できる取り組みを模索。工場単位で何ができるか、地域や社会への貢献も視野に入れた検討を重ねていました。

災害にも、脱炭素にも強い“カタチ”をつくるNOHMI’s

Answer地域と環境の両方に貢献できる仕組みとして、妻沼西事業所内にソーラーカーポートと屋上ソーラーパネルを導入。平常時は月1万kWhの電力を自家消費し、CO₂削減を実現。非常時は電源供給や簡易トイレを備えた避難場所として活用できる「防災兼用型(フェーズフリー)」設備に。熊谷市と防災協定も結び、地域の災害対応拠点としての役割も果たしています。

Results!

月1万kWhの再エネ活用で、年間約48トンのCO₂を削減(杉の木約3,400本分の吸収量に相当)。非常時は地域住民に電源とトイレを提供するなど、企業施設が社会インフラとして機能。統合報告書や専門誌でも紹介されています。

-

Case 03

「探す・調べる」にかけていた

時間を、設計という創造に#DX推進#業務効率化#設計革新

「探す・調べる」にかけていた時間を、設計という創造に

Assignment

図面も、部品も、情報も。

バラバラだったら、

設計に集中できない電気部品の情報や設計図書がチームごとに分散し、情報共有に手間がかかっていました。さらに、環境対応やコンプライアンス強化により、部品の使用可否調査などの工数も増大していました。

PDM導入で、“非創造的な作業”を削減NOHMI’s

Answer「創造的な設計に集中できる環境」を目指し、PDM(製品データ管理)システムを導入・拡張。設計図書や部品情報の一元管理に加え、環境物質の含有量調査や三点照合システムなどの自動化機能を構築。従来手動で行っていた確認作業を効率化し、情報共有の精度とスピードを高めました。設計から製造までの全体最適を目指すDXとして、現場主導で業務改革を推進しました。

Results!

開発・製造全体の効率化により、新製品の早期リリースや品質向上に貢献。三点照合の自動化でトレーサビリティも確保されました。研究開発センターと2工場合計で年間約1,800時間の工数を削減することができました。

-

Case 04

火災シミュレーションを

活用した提案力の強化#提案型営業#火災安全#デジタル活用

火災シミュレーションを活用した提案力の強化

Assignment

提案にもっと根拠と

説得力を持たせたい従来、火災報知設備の提案に用いる資料は設計図や仕様書ベースが主流で、お客様に提案内容のイメージを持ってもらうことに難しさがありました。

火災実験とデジタル解析を融合し、提案品質を向上NOHMI’s

Answer長年の知見(燃焼工学、流体力学、特類消防設備士 他)を活かして火災シミュレーションを開始しました。質の高いシミュレーションを実施するには、シミュレーションのノウハウを蓄積する必要があります。当社にはメヌマ工場の妻沼東事業所に高機能な各種実験施設があり、そこでの実験をシミュレーションすることにより、整合性を確認できます。ビッグデータを活用してシミュレーションの質を高められることは、他社に対し継続的に優位性を確保できることにつながります。

Results!

営業部門と技術部門が連携し、実物件へのシミュレーション提案を実現。受注拡大や顧客満足度向上に加え、業界全体への影響力も高まりつつあり、新たな営業スタイルの確立に寄与しています。

-

Case 05

3D測量で設備設計が変わる、

新しい現場の姿#3次元測量#施工効率化#デジタル活用

3D測量で設備設計が変わる、新しい現場の姿

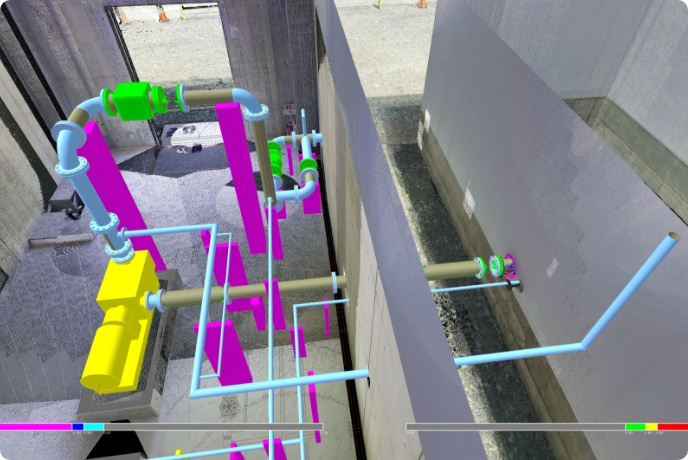

Assignment

測量にかかる手間と

時間を減らしたい従来の手作業による測量では、現地での繰り返し作業が発生し、多大な労力と時間を要していました。また、設備が複雑な施設では測量や図面への反映が非効率になり、施工・設計両面での課題が顕在化していました。

3Dスキャナー活用で測量から施工確認までを効率化NOHMI’s

Answer土木分野で先行していた3Dスキャナー技術に注目し、対象空間を丸ごと3次元データとして取得する新しい測量手法を設備設計分野へ導入。発案者自身のITスキルと設計知識を活かし、施工検討、配管設計、出来形確認まで一連の作業に展開しました。複雑なトンネル施設などでも有効性を確認し、測量から施工までの新たなスタンダードを目指しています。

Results!

現場工数の大幅削減に加え、高精度なデータが将来の更新・改修にも活用可能となり、永続的な資産価値を創出しました。トンネル非常用設備分野では土木、舗装、建築および設備業者全体調整や俯瞰した確認が可能となり、お客様の反響も大きく、将来的には自動施工技術への展開も期待されています。

-

Case 06

IoTで点検作業を一新、

スマホでできる防災システム#スマート保守#IoT#クラウド活用

IoTで点検作業を一新、スマホでできる防災システム

Assignment

点検をもっと少ない人員で、

もっと正確に火災受信機の点検・施工作業では、受信機の前と現地の両方に作業者が必要で、トランシーバーでやり取りをしながら進める非効率な体制が課題でした。熟練作業者の減少や労働時間制限が進む中、人員確保と作業精度の両立が求められていました。

クラウドとスマートフォンで点検の“省人化”を実現NOHMI’s

Answer火災受信機の情報をスマートフォンでリアルタイムに確認・操作できるIoTシステム「施工・点検支援ツール」をクラウド上に構築しました。先行試作品を用いた実証実験やヒアリングをもとに改良を重ね、従来の運用に慣れた現場作業者にも使いやすい設計に。IT業界経験のあるキャリア採用者を主体に、約10か月で基本設計から運用開始まで完遂しました。

Results!

作業者の配置人数や時間を大幅に削減し、点検・施工業務の効率化と長時間労働の是正に貢献。本ツール製作で培ったクラウド知見を活かし、他製品への展開も進行中で、今後は予防保全やサービス向上を含む「次世代スマート防災システム」への発展も見込まれています。

-

Case 07

現場発の業務改革で、

DXを推進#DX推進#業務効率化#ペーパーレス

現場発の業務改革で、DXを推進

Assignment

紙に縛られない

働き方を実現したい東北支社ではフリーアドレス導入などにより業務環境の整備が進む一方で、書類回覧や保存は依然として紙ベースが多く、業務効率の改善が求められていました。リモートワーク対応にも制約がある状況でした。

変化を恐れず、“やれることから変える”NOHMI’s

Answer東北支社は、点検報告や受注処理の電子化から着手し、社内回覧には文書管理ソフトウェアと電子印鑑を活用。グループ会社との外注費・売上処理にもペーパーレス化を広げました。紙文化の根強い環境でも、関係会社への丁寧な説明や、綿密な調整を重ねながら、電子化への抵抗を一つずつ取り除いていきました。その成果は全国会議で発信され、他支社への波及にもつながっています。

Results!

取り組みを主導した課だけでなく、支社全体の業務効率が大きく向上。リモートワークの浸透や残業時間の削減にもつながりました。現場発の主体的行動が業務に変革をもたらし、全社で掲げるDX戦略に向けた一歩となった取り組みです。

-

Case 08

三鷹工場の移転を機に、

将来の生産活動を

支える基盤を構築#工場移転#生産性向上#災害対策

三鷹工場の移転を機に、将来の生産活動を支える基盤を構築

Assignment

工場の生産効率の改善を

根本から見直す「中長期ビジョン2028」で掲げた売上高1,700億円以上の目標を達成するには、工場内のレイアウトや生産方式の見直し、また拠点が分散していることによる非効率さの解消が課題となっていました。

新工場で集約・改善・見せる化を実現NOHMI’s

Answerレイアウトや生産方式を見直すことで工数削減を図り、年間約3億円のコストダウン効果を見込みました。建物の安全性やお客様へのプレゼンテーション性も高め、「見せる工場」としての役割も果たす施設としました。コロナ禍や資材高騰などの逆風を乗り越え、予定通りの移転・再稼働を実現しました。

Results!

生産性の大幅な向上に加え、将来的な受注増にも対応可能な設備基盤を構築。お客様への技術・品質アピール力も高まり、営業活動にも好影響を与える生産工場として機能しています。